銘盛環(huán)境——工業(yè)污水����,工業(yè)廢水處理專家,提供污水處理解決方案

楚雄滇中有色金屬有限義務公司屬于有色金屬冶煉企業(yè)����,生產(chǎn)廢水主要為制酸系統(tǒng)產(chǎn)生的污酸,污酸處置采用石灰乳+鐵鹽二級中和處置工藝���,出水到達GB25467—2010《銅�����、鎳��、鈷工業(yè)污染物排放規(guī)范》請求���,但出水總硬度高、鹽分高�����,只能回用于用水水質(zhì)較低的水淬系統(tǒng)、地坪沖洗等�����,難以完成廢水循環(huán)應用零排放����。而該公司的循環(huán)水系統(tǒng)日耗水量達3000m3,如將該部分工業(yè)廢水處理到達循環(huán)水水質(zhì)請求�,廢水循環(huán)應用零排放的問題將迎刃而解。該公司擬建600m3/d生產(chǎn)廢水深度處置項目��,將這局部廢水實施深度處置�,到達GB50050—2007《工業(yè)循環(huán)冷卻水處置設計標準》中再生水水質(zhì)指標后回用于工藝循環(huán)冷卻水,完成廢水循環(huán)應用零排放�。

1、項目概略

現(xiàn)有的工業(yè)廢水處置技術(shù)有化學法���、氧化復原法�����、萃取法����、離子交流法、吸附法����、膜別離法等��,該公司污酸經(jīng)處置后出水水質(zhì)到達GB25467—2010《銅�、鎳、鈷工業(yè)污染物排放規(guī)范》請求��,但出水總硬度達3~5g/L���、氯離子質(zhì)量濃度500~7000mg/L�����、TDS6~8g/L���,還含有一定濃度的鐵、鋅����、銅等離子。針對該水質(zhì)特性�,600m3/d生產(chǎn)廢水深度處置項目擬采用化學法+膜別離法組合處置工藝�,化學法用于預處置���,膜別離用于深度處置�。預處置主要除鈣����、除鐵,使該廢水總硬度降到300mg/L以下����,鐵離子質(zhì)量濃度低于0.1mg/L,到達膜深度處置進水水質(zhì)指標請求;膜深度處置系統(tǒng)主要除去溶解于水中的鹽類及各種離子���,使出水水質(zhì)到達循環(huán)水回用的水質(zhì)請求���。

2、廢水深度處置工藝原理及流程

2.1 預處置

經(jīng)過原水泵將高硬度工業(yè)廢水抽入調(diào)理池�����,平均進水水質(zhì)����、水量;在調(diào)理池內(nèi)設置氧化風管��,將原水水質(zhì)中Fe2+離子氧化為Fe3+離子�����。氧化后的廢水進入除鈣池���,經(jīng)過參加w(NaOH)為30%的氫氧化鈉溶液實施調(diào)理pH值為10~12;經(jīng)過加藥管道連續(xù)平均地參加質(zhì)量分數(shù)為10%的純堿溶液���,使廢水中鈣�����、鎂�、銅����、鋅、鐵等離子發(fā)作沉淀反響��。反響后的廢水自流進入絮凝池����,經(jīng)過加藥管道連續(xù)平均的往絮凝池里參加PAC���、PAM實施絮凝反響,廢水中構(gòu)成了大量的膠絮狀物體;然后流入斜管沉淀池中實施固液別離���,沉淀池的泥漿壓濾外送����,壓濾液回流至絮凝池���。上清液送至清水池����,經(jīng)檢測水質(zhì)到達膜處置系統(tǒng)進水條件后送膜處置系統(tǒng)處置��。

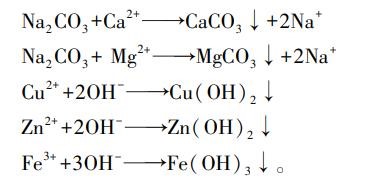

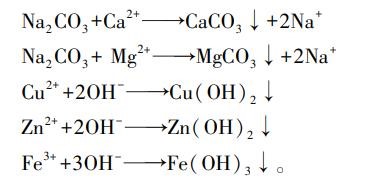

預處置反響方程式如下:

2.2 膜深度處置

預處置達標的廢水進入多介質(zhì)過濾器�����、超濾安裝去除細小的不可以自然沉降的顆粒物質(zhì)��,如懸浮物����、膠體����、有機物�����、濁度等���。經(jīng)過濾后再分別進入一級反浸透安裝���、濃水反浸透安裝��、二級反浸透安裝����,整套系統(tǒng)經(jīng)過PLC完成設備的啟動、運轉(zhuǎn)���、反洗�、停機備用等操作的自動控制�����。超濾安裝前設置殺菌安裝,殺滅水中的細菌����、微生物等。反浸透系統(tǒng)作為系統(tǒng)的主要除鹽設備�,采用進口的DOW低壓膜元件,同時裝備氣動蝶閥及流量�、電導率、pH����、ORP、SDI等檢測儀表���,并經(jīng)過PLC完成自動控制�。

為取得水質(zhì)較高的產(chǎn)水回用于循環(huán)冷卻水系統(tǒng)���,改善循環(huán)水水質(zhì)�,選用兩級反浸透處置工藝���,使產(chǎn)水水質(zhì)指標接近鍋爐用水水質(zhì)指標�����。為減少濃水量��,確保系統(tǒng)產(chǎn)水率達80%以上���,在兩級反浸透處置工藝的根底上���,采用了濃水反浸透工藝,將一級反浸透濃水回收處置����。

2.3 濃水回用處徑

該項目產(chǎn)出的濃水約120m3/d,用于渣緩冷及水淬系統(tǒng)����。轉(zhuǎn)爐渣緩冷耗費濃水10m3/d���,電爐渣緩冷耗費濃水20m3/d�,電爐渣水淬系統(tǒng)耗費水量為300m3/d�����。該項目產(chǎn)出的濃水約120m3/d可完整被耗費完,完成廢水循環(huán)應用零外排���。

2.4 工藝流程簡述

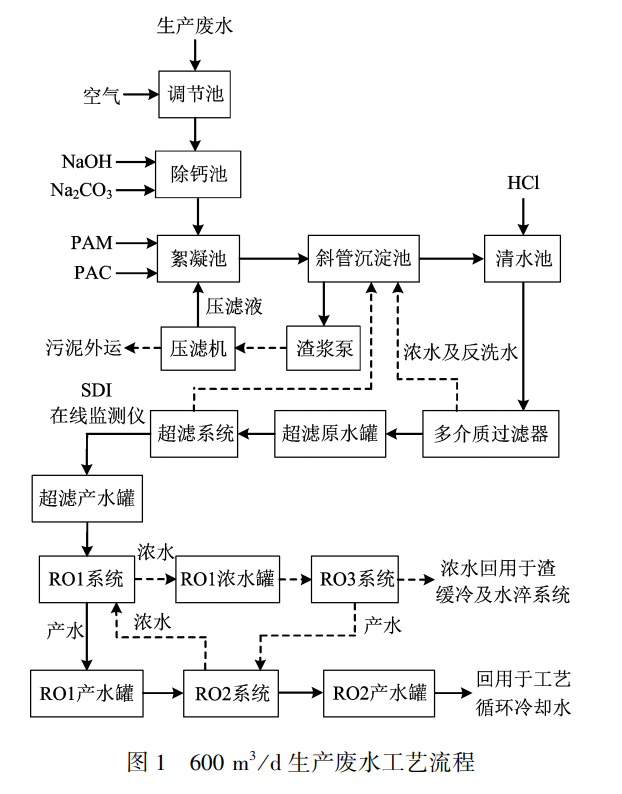

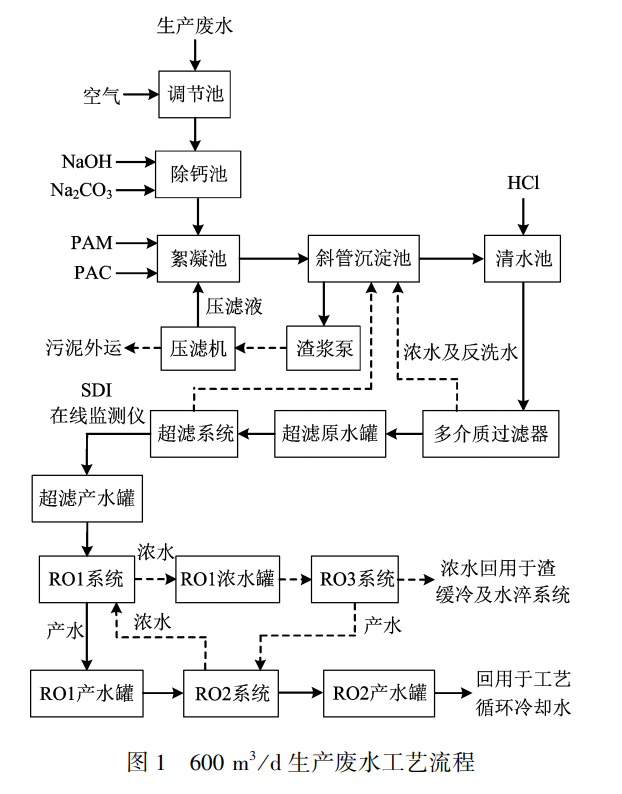

經(jīng)過原水泵將高硬度工業(yè)廢水抽入調(diào)理池�����,氧化二價鐵離子后打到除鈣池除鈣;出水經(jīng)過絮凝沉淀后���,上清液進入多介質(zhì)過濾器去除懸浮物,然后進入超濾系統(tǒng)����,經(jīng)過超濾系統(tǒng)進一步去除較小的顆粒物,產(chǎn)水進入RO1系統(tǒng)���,再進入RO2系統(tǒng)�,到達工藝循環(huán)冷卻水規(guī)范后回用����。RO1、RO2濃水分別進入RO3����、RO1系統(tǒng)回收��,RO3產(chǎn)水進入RO2系統(tǒng)再處置���,RO3濃水開路用于渣緩冷及水淬。整個系統(tǒng)設置產(chǎn)水率大于等于80%���,濃水量小于20%����,經(jīng)過膜系統(tǒng)處置及濃水回用后���,整個系統(tǒng)到達零排放的效果��。600m3/d生產(chǎn)廢水工藝流程如圖1��。

3�����、運轉(zhuǎn)效果

該項目于投入運轉(zhuǎn)后,逐漸調(diào)試到達滿負荷生產(chǎn)��。該公司對滿負荷生產(chǎn)狀況實施了統(tǒng)計剖析�,生產(chǎn)時間共計72h���,試車期間處置原水量1990m3,系統(tǒng)處置水量633.33m3/d�,其中產(chǎn)水量1673m3,濃水量317m3�����,產(chǎn)水率84%���,濃水率16%��。廢水處置效果�、設備運轉(zhuǎn)及藥劑運用狀況如下����。

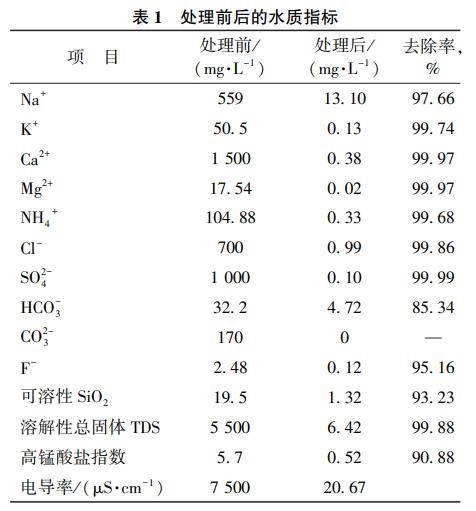

3.1 出水水質(zhì)

原水硬度高、鹽分高��,成分較為復雜����,處置后出水中各離子含量很低,遠遠優(yōu)于GB50050—2007《工業(yè)循環(huán)冷卻水處置設計標準》中再生水水質(zhì)指標����,回用于循環(huán)水系統(tǒng)后��,循環(huán)水水質(zhì)得到了很大改善�����。處置前����、后的各指標見表1�����。

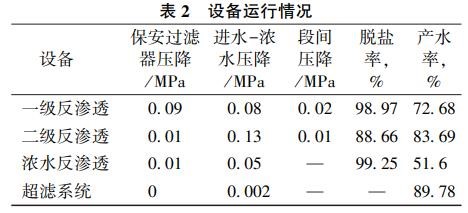

3.2 設備運轉(zhuǎn)

投運后設備運轉(zhuǎn)狀況見表2��。

3.3 藥劑運用

安裝滿負荷試生產(chǎn)藥劑運用狀況如下:聚合氯化鋁90kg/d����、碳酸鈉1666.7kg/d、助凝劑0.6kg/d����、氧化性殺菌劑8kg/d、亞硫酸氫鈉11kg/d、鹽酸400kg/d��、氫氧化鈉58.3kg/d���、一二級RO阻垢劑2.5kg/d、濃酸RO阻垢劑1.7kg/d�����。藥劑運用量與設計根本運用量分歧���。

4���、結(jié)語

這種高硬度的冶煉煙氣制酸工業(yè)廢水,經(jīng)氧化��、除鈣���、絮凝沉淀及除鹽后��,到達工業(yè)循環(huán)冷卻水再生水水質(zhì)指標后回用�����,完成廢水循環(huán)應用“零”排放���。該廢水深度處置項目在處置負荷��、產(chǎn)水率����、指標控制方面到達項目建立預定目的�����,不斷穩(wěn)定����、達標運轉(zhuǎn),對同行業(yè)具有自創(chuàng)意義���。