銘盛環(huán)境——工業(yè)污水����,工業(yè)廢水處理專家�,提供污水處理解決方案

含硫廢水通常可用酸化吸收法、氣提法�����、化學(xué)絮凝法��、空氣氧化法�、電化學(xué)法等方式處置。酸化回收法是在酸性條件下使S2-轉(zhuǎn)化為H2S氣體并進(jìn)入脫硫安裝����,回收其中的硫,但由于H2S具有毒性和腐蝕性�����,對(duì)人員維護(hù)和設(shè)備性能請(qǐng)求很高���;氣提法應(yīng)用空氣將廢水中的硫化物吹脫出來����,但能耗較大����、工藝復(fù)雜����,不適用于水量小����、含硫量低的廢水;化學(xué)絮凝法經(jīng)過向廢水中投加亞鐵鹽或鐵鹽����,使其與H2S反響生成難溶固體,然后經(jīng)過固液別離去除硫��,但當(dāng)硫化物濃渡過高時(shí)��,藥劑耗費(fèi)量過多�,不適用于水量多、含硫量高的廢水;空氣氧化法是指應(yīng)用空氣將S2-氧化為無毒的硫代硫酸鹽和硫酸鹽��,但因氧氣在水中的溶解度較小�,氣液傳質(zhì)效率極低��,單純通入氧氣氧化效果不明顯����,可經(jīng)過添加催化劑提升處置效果。本實(shí)驗(yàn)采用酸置換法對(duì)含硫廢鹽水實(shí)施脫硫處置,研討了體系pH值����、反響溫度、空氣流量對(duì)除硫效果的影響�。

1、實(shí)驗(yàn)

1.1 主要原料

含硫廢鹽水:自產(chǎn)��;濃鹽酸�����、NaOH:AR���;高純N2��。

1.2 實(shí)驗(yàn)步驟

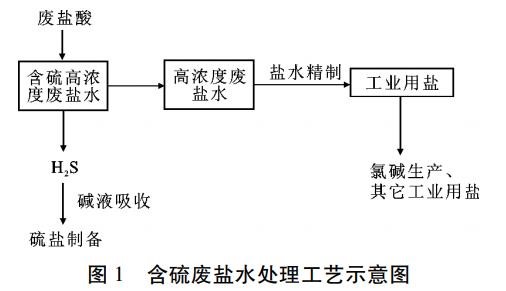

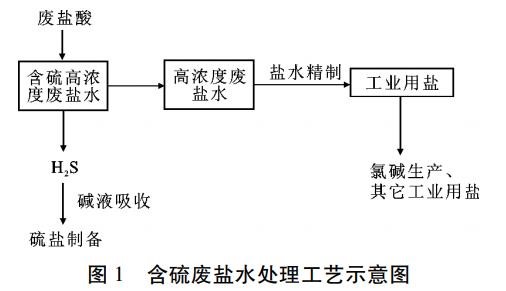

本實(shí)驗(yàn)研討的廢水為含硫硅烷偶聯(lián)劑生產(chǎn)中排放的含硫廢鹽水��,其典型組分為:接近飽和的氯化鈉水溶液和少量硫化物(包含硫化鈉���、硫氫化鈉、溶解在水中的硫化氫���,含硫化合物在體系中的質(zhì)量分?jǐn)?shù)為1%~3%)�。廢水中的陽離子主要為Na+,而陰離子則包含Cl-和S2-��,且氯化鈉濃度高�����。處置含硫廢鹽水后直接排放本錢過高�����,因而思索將硫以硫化鈉的方式實(shí)施回收綜合應(yīng)用���?���;谶@一想象��,本實(shí)驗(yàn)的工藝技術(shù)道路為:總體采用酸解-吸收-結(jié)晶工藝;酸解步驟中�����,以鹽酸(或廢鹽酸)調(diào)理廢水pH值�����,通入空氣使其中的S2-以H2S氣體方式逸出;吸收步驟中��,采用NaOH溶液吸收H2S氣體�����,將S2-轉(zhuǎn)變?yōu)镹a2S或者NaHS����,并最終以高濃度硫化鈉溶液的方式完成回用;結(jié)晶步驟中,因除硫后廢水中的Na+簡(jiǎn)直都以NaCl方式存在��,僅有很少量Na2S�����、NaHS��、H2S�����,可經(jīng)過結(jié)晶�、過濾、枯燥的方式回收NaCl��。圖1為高鹽含硫工業(yè)廢水處理工藝表示圖。

1.3 測(cè)試表征

硫離子含量:采用碘量法測(cè)定�����;pH值:采用雷磁PHS-3G測(cè)試儀測(cè)定�����。

2���、結(jié)果與討論

2.1 pH值對(duì)除硫效果的影響

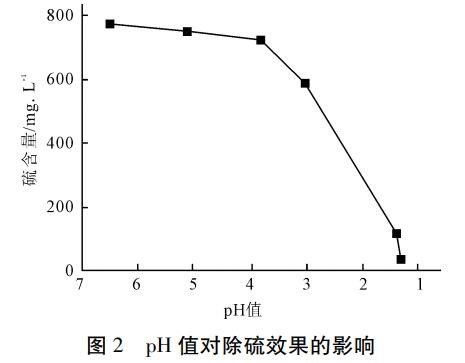

向含硫廢鹽水中通入流量為200mL/min的高純N2(防止通入空氣對(duì)S2-去除和含量測(cè)定的影響)�,參加適量的濃鹽酸���,調(diào)理體系pH值�����,常溫反響3h完成除硫�����,測(cè)定體系硫含量(以總體積250mL為基準(zhǔn)計(jì)算)����。研討了反響液pH值對(duì)除硫效果的影響���,結(jié)果見圖2����。

由圖2可見��,隨著反響液pH值的降低��,除硫后體系的硫含量逐步降低�����,除硫效果提升�����。當(dāng)反響液pH值為4~6時(shí)���,除硫處置后體系的硫含量約為700mg/L�����;當(dāng)pH值小于4時(shí)��,硫含量大幅降低�,最低為32.3mg/L。由圖2可見����,pH值越小,曲線降落趨向峻峭����,除硫效率越高。但只要當(dāng)pH值小于1.4時(shí)�����,硫含量降幅才干到達(dá)99.5%以上���。綜合思索���,本實(shí)驗(yàn)優(yōu)選的反響液pH值為小于1.4。

2.2 溫度對(duì)除硫效果的影響

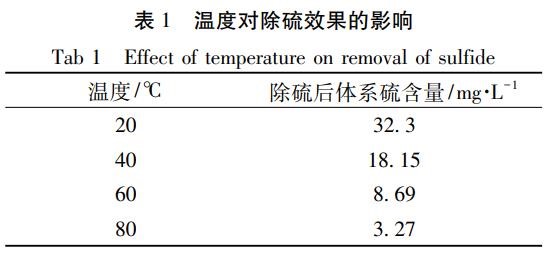

向含硫廢鹽水中通入流量為200mL/min的高純N2����,參加22mL濃鹽酸,調(diào)理體系pH值小于1.4,在一定溫度下反響3h完成除硫�,測(cè)定體系硫含量。研討了溫度對(duì)除硫效果的影響�,結(jié)果見表1。

由表1可見�����,隨著反響溫度的升高�����,除硫后體系的硫含量降低���,除硫效果顯著提升。這可能是由于���,升高溫度降低了H2S氣體在體系中的溶解度���,使更多H2S氣體逸出,推進(jìn)了反響向右實(shí)施�����,從而生成更多的H2S氣體。當(dāng)溫度到達(dá)80℃時(shí)�����,除硫效果最好�。但當(dāng)溫度為20℃時(shí),體系的硫含量降幅曾經(jīng)到達(dá)99.8%�。綜合思索本錢和除硫效果,本實(shí)驗(yàn)優(yōu)選的反響溫度為20℃����。

2.3 空氣流量對(duì)除硫效果的影響

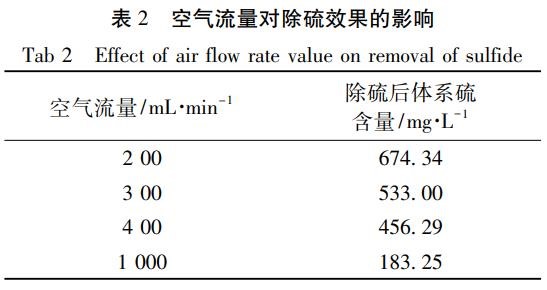

向200mL含硫廢鹽水(硫含量25.843g/L)中,參加適量濃鹽酸���,調(diào)理體系pH值為3�����,并通入一定流量的空氣��,常溫反響3h完成除硫�,測(cè)定體系硫含量�。研討了空氣流量對(duì)除硫效果的影響,結(jié)果見表2�。

由表2可見�����,空氣流量對(duì)空氣催化氧化過程有重要影響���,空氣流量越大,除硫后體系硫含量越低���,氧化脫硫效果越好��。這可能是氣液反響的動(dòng)力學(xué)要素惹起的,即通氣量很大時(shí)��,溶液氣含率增加����,液體湍動(dòng)水平增大,氣液間傳質(zhì)效果好�����,加快了反響速度��。綜合思索����,本實(shí)驗(yàn)優(yōu)選的空氣流量為1000mL/min�����。

2.4 除硫工藝優(yōu)化

基于上述實(shí)驗(yàn)結(jié)果�,挑選出了較佳的除硫工藝條件:向200mL含硫廢鹽水(硫含量25.843g/L)中參加22mL濃鹽酸調(diào)理體系pH值至小于1.4�����,空氣流量為1000mL/min��,20℃反響3h��,并采用500mL1.5mol/L的NaOH水溶液實(shí)施吸收���,除硫后體系硫含量低于1mg/L���,硫含量降幅達(dá)99.9%。

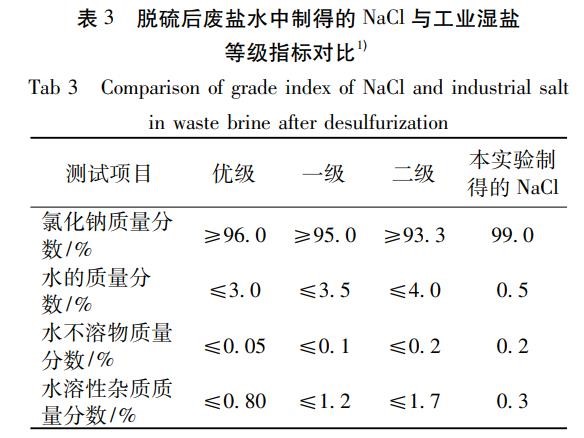

脫硫后廢鹽水經(jīng)蒸發(fā)結(jié)晶�����、過濾得到NaCl����,且蒸餾水能夠回用�����,該NaCl的測(cè)試結(jié)果見表3����。

注:1)按GB/T5462—2015�。

由表3可見,經(jīng)過上述工藝從脫硫后廢鹽水中制得的NaCl可以到達(dá)國度工業(yè)鹽二級(jí)規(guī)范���。

3�����、結(jié)論

隨著反響液pH值的降低、反響溫度的升高和空氣流量的增大�����,除硫后體系的硫含量逐步降低�,除硫效果提升。較佳的工藝條件為:向200mL含硫廢鹽水(硫含量25.843g/L)中參加22mL濃鹽酸調(diào)理體系pH值至小于1.4����,空氣流量為1000mL/min���,20℃反響3h,并采用500mL1.5mol/L的NaOH水溶液實(shí)施吸收��,除硫后體系硫含量低于1mg/L�,硫含量降幅達(dá)99.9%。脫硫后的廢鹽水經(jīng)蒸發(fā)結(jié)晶����、過濾得到的NaCl到達(dá)國度工業(yè)鹽二級(jí)規(guī)范。