銘盛環(huán)境——工業(yè)污水,工業(yè)廢水處理專家�����,提供污水處理解決方案

國家“十二五”規(guī)劃明白提出建立資源節(jié)約型�����、環(huán)境友好型社會��,特別對化工��、電力及鋼鐵等高耗水行業(yè)和大型排污企業(yè)�,國家對其節(jié)水減排工作提出更為嚴厲的請求�。氯化法鈦白粉生產(chǎn)工藝中,表面處置后的濾餅在壓榨和洗濯的過程產(chǎn)生大量的工業(yè)廢水�����,廢水量動搖較大,廢水的主要成分是Cl-�����、SO42-及TiO2廢水中Cl-����、SO42-濃度及TiO2顆粒含量動搖較大,這給廢水的后處置和排放帶來了很大的艱難�,特別是廢水的排放不只造成嚴重的環(huán)境污染,還帶走了一些二氧化鈦產(chǎn)品�,降低了二氧化鈦的回收率。因而����,對這些含鹽廢水實施處置、凈化����、回收二氧化鈦顆粒,具有重要的經(jīng)濟和社會效益��。

本文研討了鈦白粉含鹽工業(yè)廢水處理的各種工藝��,并比照�����、剖析了各種廢水工藝的優(yōu)缺陷,為鈦白粉生產(chǎn)業(yè)含鹽廢水管理提供了理論根底和參考根據(jù)���。

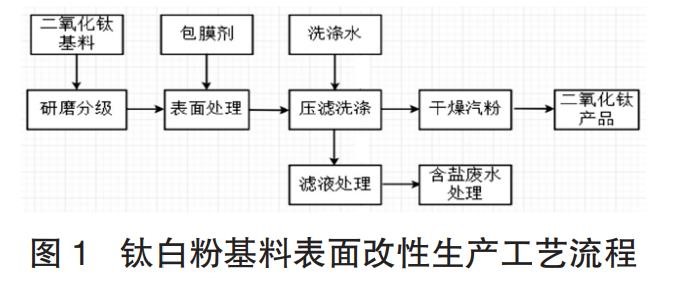

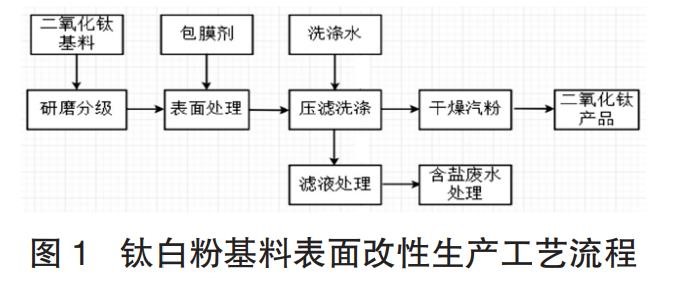

一����、氯化法鈦白粉基料外表改性生產(chǎn)工藝

氯化法工藝生產(chǎn)的二氧化鈦基料經(jīng)中和降低黏度后導入砂磨機實施研磨分級����,粒徑到達請求后導入外表處置工序?qū)嵤┩獗硖幹?��。為保證產(chǎn)品的質(zhì)量�����,外表處置后對二氧化鈦產(chǎn)品實施壓濾和洗濯���,操作過程包括過濾、洗濯�、壓榨、吹干�����、卸料等五個階段,濾餅經(jīng)過后續(xù)的枯燥����、汽流粉碎工藝繼續(xù)處置得到二氧化鈦廢品,廢水進入廢水處置工藝實施處置���。

二�、鈦白粉生產(chǎn)含鹽廢水的特性

鈦白粉外表處置生產(chǎn)過程中參加了硫酸����、硅酸鈉、硫酸鋁等化學物質(zhì)����,因而廢水的主要成分為Cl-、SO42-及TiO2���,廢水的成分遭到工藝�����、設(shè)備�、人員操作的影響而呈現(xiàn)一定變化的區(qū)間值,但從總體上來看����,含鹽廢水的水質(zhì)、水量相對穩(wěn)定���。

三��、含鹽廢水處置技術(shù)

1�����、膜處置技術(shù)

膜別離技術(shù)是應用膜的選擇透過性來完成對混合物的別離�。依照別離功用不同可分為微濾(MF)�、超濾(UF)�����、納濾(NF)和反浸透(RO)��,其中��,MF、UF通常作為NF和RO的預處置單元��。某公司采用二級RO技術(shù)對氯化法鈦白粉含鹽廢水實施處置����,產(chǎn)生的回用水水質(zhì)到達《循環(huán)冷卻水用再生水水質(zhì)規(guī)范》HG/T3923-2007水質(zhì)規(guī)范。

膜處置技術(shù)由于具有較好的選擇性����、無污染、操作簡單����、維修便當、構(gòu)造運用���、無相態(tài)變化等優(yōu)點���,近年來成為含鹽廢水處置的研討和運用熱點。但膜處置工藝本錢較高�、膜組件易被污染而降低廢水處置效果極大的限制了膜別離技術(shù)在廢水處置中的應用。若可以研發(fā)出本錢低��、可以抗污染����、自清潔的膜資料�����,或運用“膜+蒸發(fā)”改進工藝必將是膜別離技術(shù)在廢水范疇得到更多的應用�。

2�、多效蒸發(fā)技術(shù)

蒸發(fā)法是加熱使溶液的溶劑汽化,溶質(zhì)留在未蒸發(fā)的溶劑中���,而蒸汽搜集后實施冷凝���,冷凝液中含有濃度極低的不揮發(fā)溶質(zhì),使廢水得以凈化�。蒸發(fā)操作的目的是溶質(zhì)和溶劑的別離,但其本質(zhì)是熱量改換與傳送��。根據(jù)二次蒸汽和溶液的流向�,多效蒸發(fā)的流程可分為:并流流程,逆流流程�����,錯流流程���。蒸發(fā)依據(jù)級數(shù)可分為單效和多效��,單效蒸發(fā)是應用生蒸汽提供熱量將蒸出的蒸汽即二次蒸汽直接冷凝�,不應用其冷凝熱�,應用前一效二次蒸汽作為下一蒸發(fā)器的加熱介質(zhì),充沛應用熱能��,節(jié)約生蒸汽��,多效蒸發(fā)中后效的溶液沸點與壓強必需低于前效�。

這是一項比擬通用、成熟牢靠的蒸發(fā)技術(shù)���,分離不同方式的蒸發(fā)器����,其能夠把物料提濃到60%以上的濃度�����,也能夠直接蒸發(fā)至過飽和及結(jié)晶�����。多效蒸發(fā)對水質(zhì)的請求比擬高,否則會造成系統(tǒng)的頻繁梗塞����,降低處置才能,影響生產(chǎn)展開���。該技術(shù)運用的主要能耗在生蒸汽上:如四效蒸發(fā)器蒸發(fā)一噸水�����,需求生蒸汽量在250~350kg;三效蒸發(fā)器蒸發(fā)一噸水��,需求生蒸汽量在350~450kg����。技術(shù)的能耗主要與系統(tǒng)操作人員技術(shù)程度親密有關(guān)�,不當?shù)牟僮魅菀自斐烧麄€系統(tǒng)達不到設(shè)計指標。另外�,從人員配置方面思索,多效蒸發(fā)安裝需求的操作崗位人員多����,生產(chǎn)管理本錢較高。

3����、MVR蒸發(fā)技術(shù)

機械緊縮式熱泵蒸發(fā)技術(shù)(簡稱MVR),是一種新型高效蒸發(fā)技術(shù)�,其原理是引入蒸汽緊縮機或緊縮風機,回收應用二次蒸汽的大量潛熱�。MVR蒸發(fā)技術(shù)不依托效間的溫差來完成蒸汽屢次應用,而是應用緊縮機提升二次蒸汽溫度��,并把升溫后的二次蒸汽作為蒸發(fā)熱源��,從而減少對界外生蒸汽的需求�,只需耗一定電能。是國家重點推行的節(jié)能環(huán)保技術(shù)之一����,被普遍用于食品、制藥范疇蒸發(fā)濃縮處置��。近年來�����,隨著國家環(huán)保產(chǎn)業(yè)政策日益嚴厲�,含鹽廢水減量化處置,以至零排放已成為必然趨向�����。MVR作為一種節(jié)能高效蒸發(fā)處置技術(shù),具有寬廣的應用空間和開展前景�。MVR系統(tǒng)主要能耗在于緊縮機的電耗,通常蒸發(fā)一噸水需求生蒸汽在30~78kg���,電耗在30~55KW(緊縮機電耗)���。目前,MVR蒸發(fā)技術(shù)的安裝程度主要與緊縮機廠家設(shè)計思緒及配備制造程度親密相關(guān):節(jié)能的緊縮機關(guān)于廢水水量和水質(zhì)請求較嚴厲�����,不能在偏離設(shè)計指標的工況下運轉(zhuǎn)�����,而能耗稍高的緊縮時機犧牲一些效率來提升緊縮機在惡劣工況下的穩(wěn)定性���。

4����、電滲析技術(shù)

電滲析技術(shù)是20世紀50年代開展起來的一種新技術(shù),最初用于海水淡化�����,如今普遍用于化工����、輕工��、冶金���、造紙���、醫(yī)藥工業(yè),尤以制備純水和在環(huán)境維護中處置三廢最受注重�,例如用于酸堿回收、電鍍廢液處置以及從工業(yè)廢水中回收有用物質(zhì)等����。由于電滲析技術(shù)運用的膜為離子交流膜,對鐵離子��、BOD��、COD等雜質(zhì)很敏感�����。

目前,在工程實踐運轉(zhuǎn)中面臨這樣一些狀況:

(1)綜合投資費用較大��,操作運轉(zhuǎn)能耗較大(通常在17~20kWh/m3)�,運用壽命較短(通常改換周期不超越3年);

(2)溶液預處置不充沛,膜容易中毒失效;

(3)經(jīng)過該技術(shù)只能把物料提濃到13%的含鹽量��,缺乏在更高含鹽量體系中的勝利運轉(zhuǎn)工程業(yè)績����。

四、結(jié)語

鈦白粉行業(yè)作為新興的行業(yè)��,我國的經(jīng)濟開展離不開鈦白粉的穩(wěn)定開展���,但在鈦白粉快速開展的同時也排放了大量的含鹽廢水���,這既給水環(huán)境平安形成了極大的危害同時也加劇了我國水資源形勢的日益慌張,隨著人們環(huán)保認識加強����,含鹽廢水的處置越來越遭到注重。廢水處置作為雖然已有許多工藝被實考證明能有效地處理環(huán)境污染問題,但并不是一切的工藝都能經(jīng)濟地實施氯化法鈦白生產(chǎn)廢水管理工程理論��,因而在實施廢水處置的過程中需求分離水質(zhì)���、當?shù)卣叩扔行У剡x擇經(jīng)濟可行的廢水管理措施��。本文經(jīng)過對含鹽廢水處置技術(shù)的比照剖析����,為我國鈦白粉生產(chǎn)行業(yè)含鹽廢水管理提供理論根底和參考�。